Die Situation

Automobile Crashelemente - um nur eine mögliche Anwendung zu nennen - lassen sich mit einer in Bremen entwickelten Technologie aus Faserverbundkunststoff-Bauteilen herstellen. Grundlage dafür gab das entsprechende IGF-Projekt der Forschungsvereinigung Textil, das die Etablierung einer PRTM-Prozesskette zur kontinuierlichen Herstellung von dreidimensionalen faserverstärkten Multistegplatten mit pinverstärkten Sandwichkernen in den Mittelpunkt stellte.

Das Projekt

Damit lassen sich künftig geschlossene mehrwandige Sandwichstrukturen auf Basis textiler Halbzeuge vollautomatisiert und damit kosteneffizient sowie ressourcenschonend und in hoher Qualität fertigen. Solche dreidimensionalen Hochleistungsstrukturen können im Schadensfall große Mengen Energie aufnehmen.

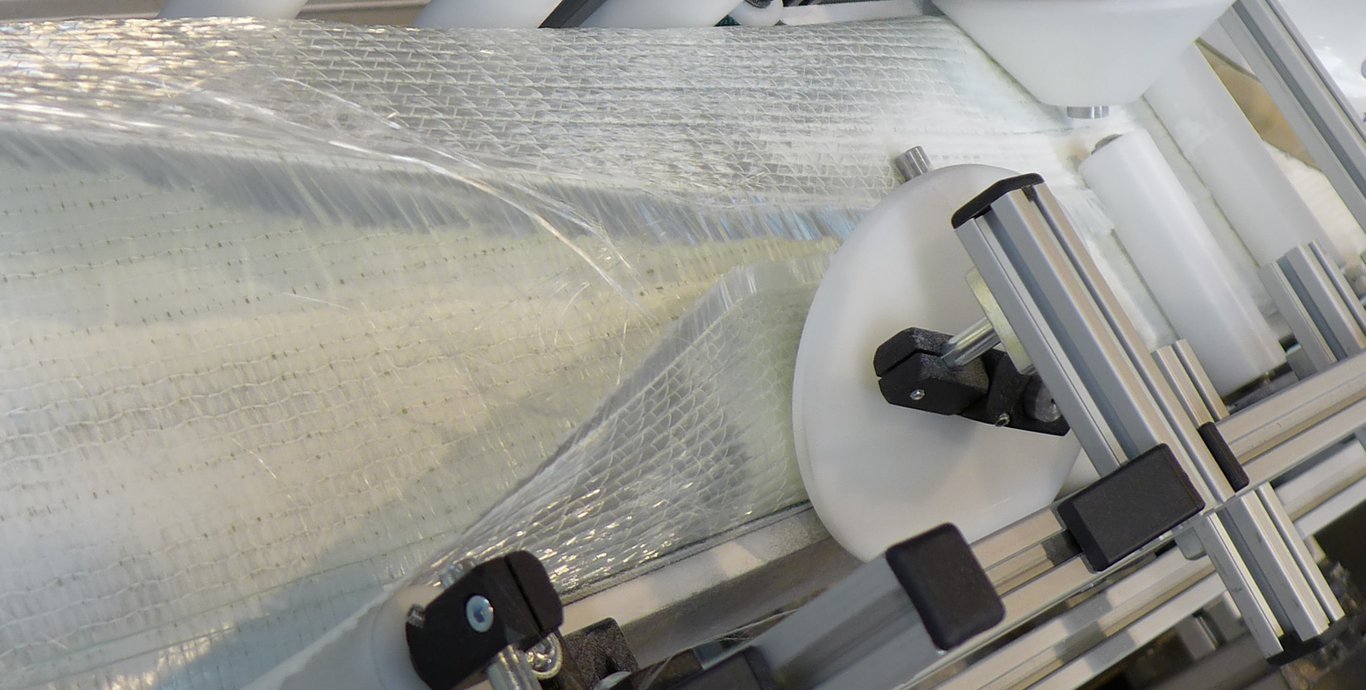

Im Fokus standen die kontinuierlichen Prozesselemente des Vorformens der trockenen textilen Halbzeuge sowie der Kombination mit einem pinverstärkten Schaum, die Imprägnierung des Faser-Schaum-Preforms sowie im Anschluss daran die Konsolidierung der imprägnierten komplexen Profilstruktur in einer getaktet arbeitenden RTM Presse.

Mit dem beschriebenen Verfahren wurden erfolgreich Demonstratorbauteile gefertigt. Der PRTM Prozess stellte sich als sicher und stabil heraus. Die Durchtränkung der gepinnten Schäume, auch im Innenbereich der Konstruktion, war gewährleistet.

Nach eingehender Analyse der Bauteile ergeben sich noch Verbesserungspotenziale bei der Einhaltung des Faservolumengehaltes und der Formstabilität. Die spezifische Energieaufnahme der Multistegplatten konnte gegenüber unverstärkten Schäumen mehr als verdoppelt werden.

Zur kontinuierlichen Herstellung solcher Multistegstruktur in Faserverbund-Sandwichbauweise mit pinverstärkten Schaumkernen wurde die PRTM-Technologie weiterentwickelt, um den Herausforderungen des komplexen mehrwandigen Profils gerecht zu werden.

Der Nutzen für den Mittelstand

Die Technologie, die an einer industrienahen Geometrie in Form einer crashgefährdeten Seitenschwellenstruktur demonstriert wurde, lässt zudem eine Reduktion der Fertigungskosten von 30 Prozent gegenüber konventionellen Prozessen zur Faserverbundherstellung erwarten - zweifelsfrei ein Plus für kleine und mittlere Unternehmen.

Zur kontinuierlichen Herstellung solcher Multistegstruktur in Faserverbund-Sandwichbauweise mit pinverstärkten Schaumkernen wurde die PRTM-Technologie weiterentwickelt, um den Herausforderungen des komplexen mehrwandigen Profils gerecht zu werden.

Mit der entwickelten Prozesskette lassen sich zukünftig erstmals hochbelastbare Multistegprofile mit zusätzlichen Verstärkungselementen wie pinverstärkten Schaumkernen kontinuierlich verarbeiten. Um eine Anwendung dieser Strukturen als Energieabsorber im Crashfall zu evaluieren, wurden neben weiteren mechanischen Untersuchungen, Crashversuche an Demonstratoren durchgeführt.

Ansprechpartner

Ralf Bäumer

baeumer@faserinstitut.de

+49 421 218 58653

Fördergeber

Finanzielle Förderung über das Forschungskuratorium Textil als Mitglied der Arbeitsgemeinschaft industrieller Forschungseinrichtungen (AiF) aus Haushaltsmitteln des Bundesministeriums für Wirtschaft und Energie im Rahmen des Programms zur Förderung der "Industriellen Gemeinschaftsforschung (IGF)" mit der Projektnummer 17846 N/1.