Die Situation

Dass es bei der bisher abfallintensiven Flechttechnik mit Blick auf die Herstellung von FVK-Leichtbauteilen u. a. für den Automobilbau noch Reserven gibt, hat an den Deutschen Instituten für Textil- und Faserforschung das IGF-Projekt BraidEnd gezeigt.

Das Projekt

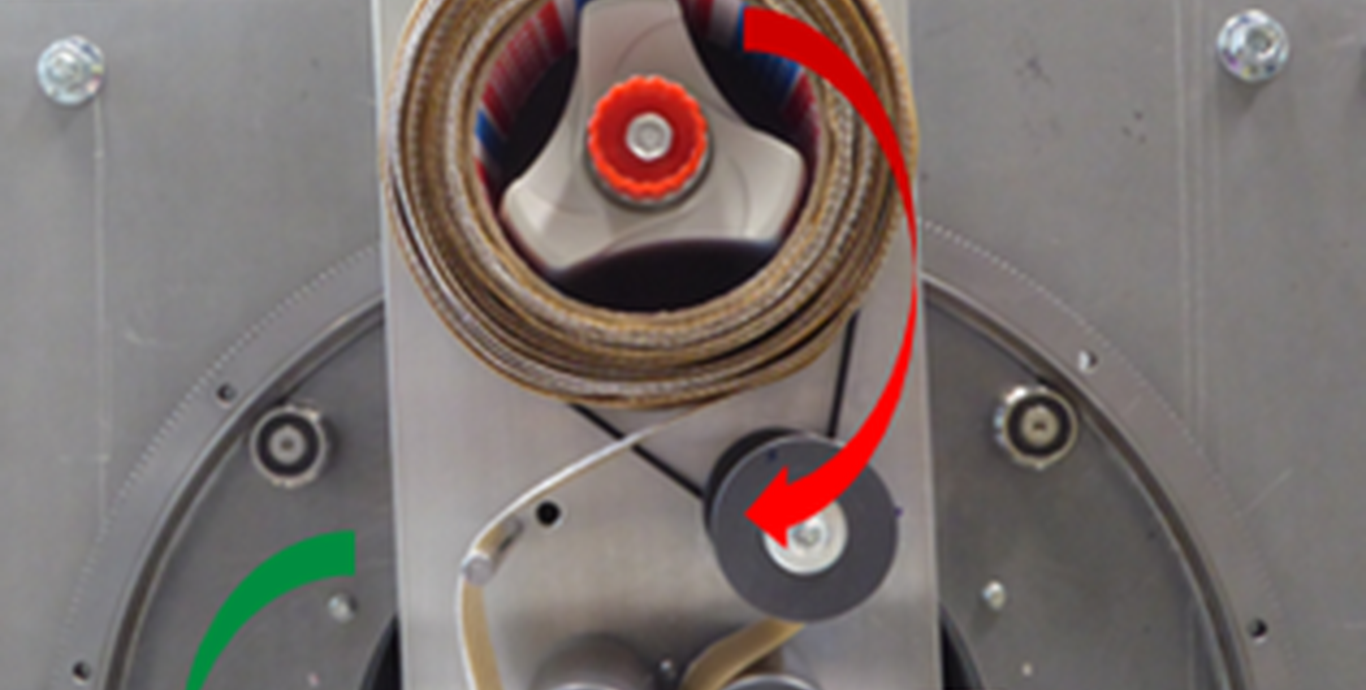

Dabei wurde eine Technologie entwickelt, mit der die Enden von Fasersträngen (Rovings) fixiert und sauber abgeschnitten werden können - ein weiterer Schritt zur Verbesserung der Serienfähigkeit und Wirtschaftlichkeit der Flechttechnik.

Dabei konnte die bisherige Handarbeit, die am Ende des Flechtprozesses nötig war, um das Geflecht von der Flechtmaschine abzutrennen, automatisiert werden. Die kostengünstige Automatisierung der Flecht-Enden erhöht die Sicherheit des Bedienpersonals; zusätzlich wird der hohe Faserabfall beim Fixieren der Geflecht-Enden über sogenannte Konusse am Flechtkern deutlich reduziert.

Mit Blick auf mehrlagige Bauteile, die qualitativ hochwertige Geflecht-Enden voraussetzen, wurde im Projekt eine Möglichkeit gefunden, um im Prozess den Beginn der folgenden Lage zu fixieren. Dabei hat sich der Einsatz von speziellem doppelseitigen Klebeband als optimal erwiesen.

Jetzt soll die Technik zur fasergerechten Anbindung der FVK-Bauteile auch zur Erzeugung von Schlaufenverbindungen auf das robotergestützte Flechten übertragen werden. Allerdings, so heißt es im Projekt-Abschlussbericht, sei eine vollständig automatisierte Herstellung solcher Verbindungsstrukturen noch nicht gelungen.

Der Nutzen für den Mittelstand

Die Forschungsergebnisse ermöglichen die Fertigung von geflochtenen Bauteilen mit verringerter Prozesszeit. Neben der Prozesszeit wird auch die manuelle Tätigkeit während des Flechtens verringert. Dies hat eine verbesserte Sicherheit für das Bedienpersonal zu Folge. Zudem wird im Gegensatz zum bisherigen manuellen Abbinden ohne Fixierung Verschnitt eingespart, was eine weitere Kosteneinsparung mit sich bringt. Das entwickelte System ist einfach in bestehende Anlagen zu integrieren.

Da keine großen Investitionen oder Umbaumaßnahmen notwendig sind, besteht gerade für KMU ein Anreiz dieses System zu nutzen.

Ansprechpartner

Simon Küppers

simon.kueppers@ditf.de

+49 711 9340 462

Fördergeber

Finanzielle Förderung über das Forschungskuratorium Textil als Mitglied der Arbeitsgemeinschaft industrieller Forschungseinrichtungen (AiF) aus Haushaltsmitteln des Bundesministeriums für Wirtschaft und Energie im Rahmen des Programms zur Förderung der "Industriellen Gemeinschaftsforschung (IGF)" mit der Projektnummer 18881 N.