Die Situation

Der Markt für leichte und stabile Bauteile und Komponenten aus carbonfaserverstärktem Kunststoff (CFK) wächst. Das Material ist leicht, stabil und korrodiert nicht. So wurden im Jahr 2017 in der Luftfahrt weltweit rund 38.000 Tonnen, im Automobilbau 28.000 Tonnen und in der Architektur 6.000 Tonnen CFK verbaut. Tendenz: steigend.

Doch obwohl die Werkstoffe vielfach eingesetzt werden, gibt es bislang keine zuverlässigen Verfahren, mit denen die Beanspruchung des Materials während des Betriebes kontinuierlich bestimmt und überwacht werden kann. So lässt sich die tatsächliche Belastung von CFK-Bauteilen während der Nutzungsphase oftmals nur durch aufwändige Prüf- und Messverfahren bestimmen und anschließend mit der Beanspruchung des Werkstoffs korrelieren. Auch lassen sich bereits geschädigte Bereiche kaum erkennen.

Die Folge ist, dass sicherheitsrelevante Bauteile aus CFK mit hohem Aufwand gewartet und instand gehalten werden müssen. In vielen Fällen behilft man sich oftmals damit, Bauteilkomponenten vorzeitig auszutauschen, weil die Abschätzungen zur Lebensdauer aus Gründen der Sicherheit eher konservativ ausgelegt werden.

Das Projekt

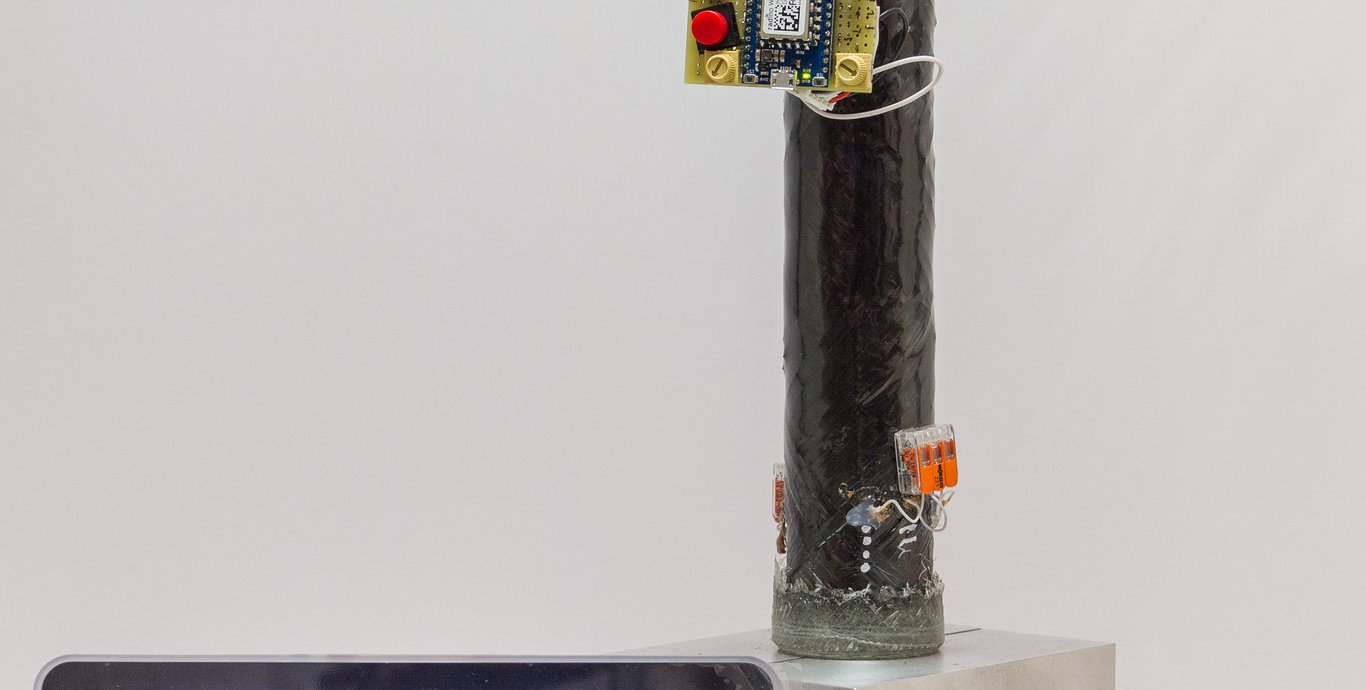

Um diese Lücke zu schließen, sind an den Forschungseinrichtungen ITM, ILK und IAVT der Technischen Universität Dresden textilbasierte und textiltechnisch integrierte Sensorsysteme entwickelt worden. Diese textilen Sensorstreifen werden bei der Fertigung der Bauteile in den CFK-Verbund integriert. Anders als zum Beispiel herkömmliche Dehnungsmessstreifen sind diese so vor äußeren Einflüsse geschützt, die deren Funktion sonst beeinträchtigen können. Im Projekt Strukturüberwachung von CFK wurden dafür integrale Fertigungsverfahren zur Herstellung sensorisch-funktionalisierter textiler Verstärkungshalbzeuge aus Carbonfaser mit textilbasierten Sensornetzwerken entwickelt. Diese Netzwerke bestehen aus faserbasierten resistiven und piezoelektrischen Materialien.

Der Nutzen für den Mittelstand

Mit den im Rahmen des Vorhabens erarbeiteten Ergebnissen ist es nun möglich, die tatsächliche Beanspruchung der faserverstärkten Verbundstruktur zuverlässig und während der gesamten Nutzungsdauer in-situ zu messen. Durch die Integration der sensorischen Elemente in den CFK-Verbund ist zudem eine hohe Langlebigkeit gewährleistet, da keine extern angebrachten Sensoren, wie etwa Dehnungsmessstreifen geschädigt werden können.

Mit der signifikanten Steigerung der Lebensdauer hochbelastbarer faserverstärkter Kunststoffe beziehungsweise der Möglichkeit, kritische Belastungen sicher zu messen, dürfte künftig allgemein das Vertrauen in diesen für einige Industriebereiche noch eher unbekannten Werkstoff steigen. Die Integration der Sensorfäden ist ein additiver Prozess beziehungsweise ein weiterer Prozessschritt des Preformings.

Die Verwendung dieser Sensortechnologie erfordert also keine völlig neuartigen Denkweisen. Damit können insbesondere die KMU aus dem Bereich der Textil- und Faserkunststoffverbundtechnik bestehende Kompetenzen und Fertigkeiten erweitern und neue Geschäftsfelder schaffen.

Ansprechpartner

Andreas Nocke

andreas.nocke@tu-dresden.de

+49 (0) 351 4633 5244

Fördergeber

Finanzielle Förderung über das Forschungskuratorium Textil als Mitglied der Arbeitsgemeinschaft industrieller Forschungseinrichtungen (AiF) aus Haushaltsmitteln des Bundesministeriums für Wirtschaft und Energie im Rahmen des Programms zur Förderung der "Industriellen Gemeinschaftsforschung (IGF)" 18901 BR.