In den vergangenen Jahren hat das Thema Nachhaltigkeit enorm an Bedeutung gewonnen. Für die Herstellung von Gütern gilt vor allem, bei der Produktion Rohstoffe und Energie zu sparen. Der Leichtbau kann zu dieser Einsparung erheblich beitragen, weil weniger Material benötigt wird als bei herkömmlichen Konstruktionen – etwa indem man Textilien für Dachkonstruktionen einsetzt.

Und legt man Fahrzeuge leichter aus, indem man den Anteil an leichten Verbundwerkstoffen aus Carbonfasern erhöht, verringert sich der Energieverbrauch deutlich. 100 Kilogramm weniger Gewicht reduziert den Kraftstoffverbrauch eines Autos um etwa einen halben Liter pro 100 Kilometer, und auch für Elektrofahrzeuge bedeutet jedes eingesparte Kilogramm mehr Reichweite.

Auch im Baugewerbe ist das Einsparpotenzial enorm: Beton ist der bedeutendste Baustoff unserer Zeit ist. Doch die Herstellung von Zement, der wichtigsten Betonzutat, verbraucht viel Energie. Ersetzt man im Stahlbeton das schwere Metall durch Carbonfaserverbünde, benötigt man sehr viel weniger Beton. Zudem werden die Betonbauteile deutlich leichter.

Nachhaltigkeit bedeutet nicht zwangsläufig, Verzicht üben zu müssen. Manchmal reicht es, etablierte Verfahren, klassische Werkstoffe und Produkte zu überdenken und alternative Wege zu gehen. Das gilt insbesondere für den Leichtbau. Leichtbaukonstruktionen wie zum Beispiel Fassaden aus hochwertigen Textilien können denselben Zweck wie massive Wände aus Beton, Stahl und Glas erfüllen. Sie sind aber wesentlich leichter und rohstoffsparender.

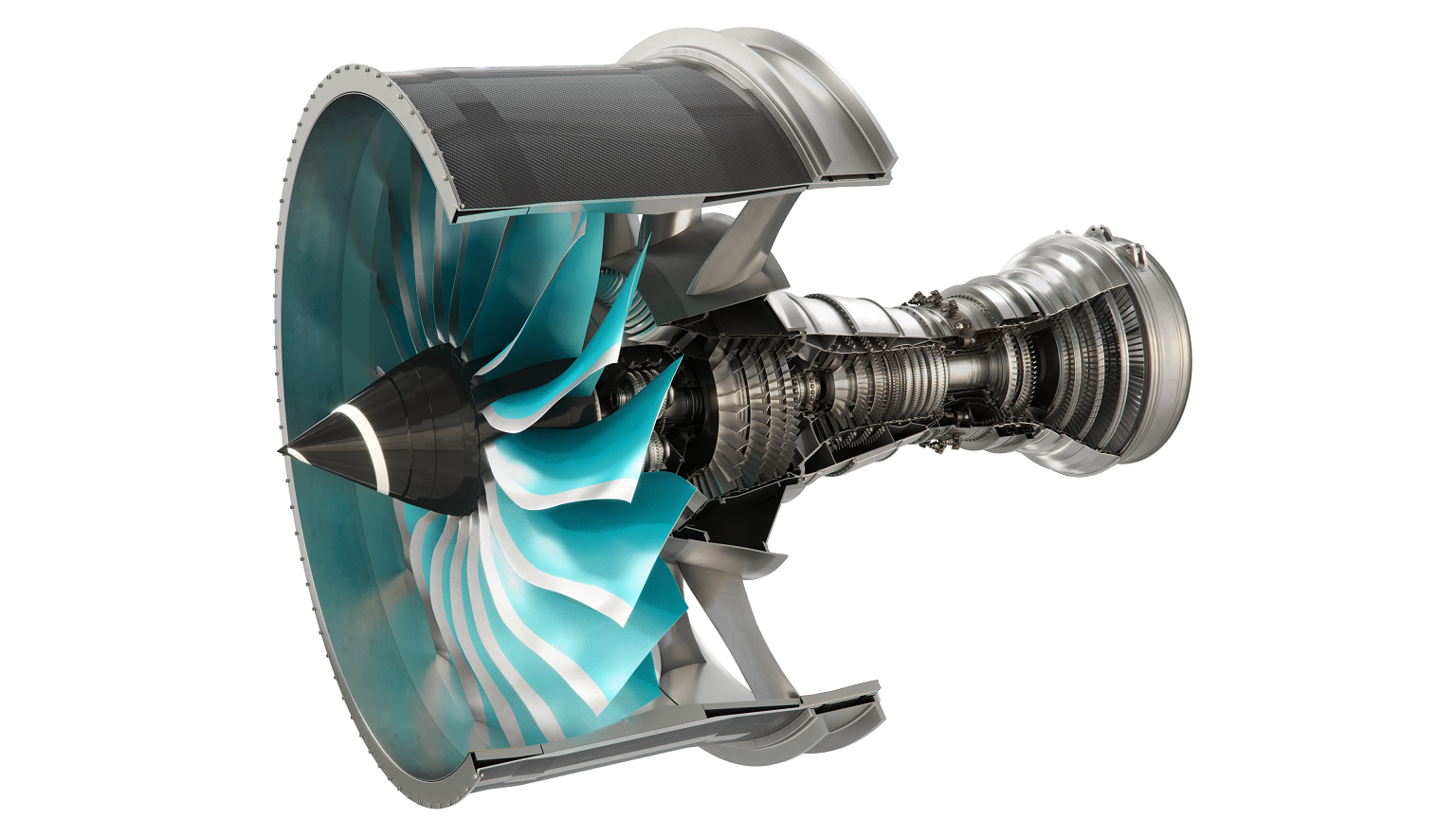

© 2019 Rolls-Royce, UltraFan

Die von EU-Kommission und Luft- und Raumfahrtindustrie gemeinsam erarbeitete Forschungs- und Innovationsstrategie Flightpath 2050 will die Wettbewerbsfähigkeit der europäischen Luftfahrtindustrie mit ehrgeizigen Emissionsreduktionszielen stärken: Bis 2050 sollen die CO2-Emissionen um 75 Prozent und die NOx-Emissionen um 90 Prozent pro Passagierkilometer (Pkm) sinken. Die Lärmbelastung soll um 65 Prozent fallen. Um diese Ziele zu erreichen, arbeitet Rolls-Royce an der Entwicklung von Turbinenschaufeln aus Carbon, um damit Gewicht einzusparen.

Carbon- statt Stahlbeton

Bereits seit längerer Zeit werden im Auto- und Flugzeugbau Faserverbundwerkstoffe eingesetzt, deren Kern aus hochwertigen, stabilen und leichten Carbonfasern besteht. Jetzt sind Carbonfasern im Begriff, auch die Bauindustrie zu erobern. So eignet sich Carbon unter anderem auch, um Stahl im Stahlbeton zu ersetzen. Brücken und Geschossdecken in Häusern stattet man mit Stahlmatten, der „Bewehrung“ aus, weil diese starke Zugkräfte aushalten. Allerdings muss man den Stahl vor Wasser und Rost schützen und ihn deshalb mit einer dicken Schicht Beton umhüllen. Das macht Stahlbetonbauteile schwer. Mit einem Geflecht aus Carbonfasern lassen sich deutlich leichtere Bauteile mit weniger Beton herstellen, weil Carbon leichter als Stahl ist. Außerdem kann er höhere Belastungen ertragen und rostet nicht.

Werkstoffe optimieren

Vor einem Einsatz im großen Stil muss der Carbonbeton aber noch optimiert werden. In mehreren Projekten arbeitet die Textilforschung unter anderem daran, den Verbund zwischen der Textilbewehrung und dem Beton weiter zu verbessern. So schwankt die Qualität und Festigkeit dieses Verbundes unter anderem noch recht stark mit den eingesetzten Materialien. Als Alternative werden jetzt Bewehrungsgitter mit einer komplexen Gitterstruktur entwickelt, die die Kräfte, die bei Belastung auf den Beton einwirken, besser aufnehmen. Durch diese optimierten Gitter soll auch die Menge des bislang benötigten Carbons verringert werden, sodass man Bauten aus Carbonbeton kostengünstig herstellen kann.

© ITM/TU Dresden/Rico Pöschel, Carbonbeton

Maßgeschneiderte Leichtbaulösungen

Gewicht lässt sich auch sparen, indem man nicht massive Bauteile einsetzt, sondern solche, die im Inneren mit einer luftigen Tragestruktur ausgestattet sind. Ein Prinzip, das man von Zimmertüren kennt, bei denen zwischen den Sperrholzplatten eine luftige Struktur aus Pappe oder anderen Materialien sitzt. Um hochwertige Bauteile für die Auto- und Luftfahrtindustrie zu fertigen, bieten sich Verstrebungen und Trägerstrukturen aus textilen Fasern an, aus Carbon oder auch anderen Werkstoffen. Aktuell wird an Verfahren gearbeitet, mit denen sich derartige Rippen und Spanten automatisch und schnell in gewünschter Form fertigen lassen. Eine Herausforderung sind hier vor allem gekrümmte Bauteile oder Bauteile mit besonderen Geometrien. Die Beschleunigung der Fertigung wird wesentlich dazu beitragen, dass sich Leichtbauteile mit textilem Innenleben schneller in der Industrie durchsetzen.