Textilien sind eines der großen Forschungsthemen unserer Zeit, auch wenn in den Medien nicht täglich darüber berichtet wird. Welche Bedeutung textilen Lösungen inzwischen beigemessen wird, wurde Mitte November bei der Verleihung des "Otto von Guericke-Preises" der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) in Berlin deutlich. In diesem Jahr ging der mit 10 000 Euro dotierte Preis an ein Entwicklerteam, das eine neue Methode gefunden hat, um Stahlbauteile schnell, sicher und haltbar mit Faserverbundwerkstoffen zu verbinden.

Schluss mit der aufwendigen Verklebung

Bislang werden Stahl und Verbundwerkstoffe (Composite) meist aufwendig miteinander verklebt – ein zeitraubender Prozess, nicht zuletzt, weil die Berechnung, Zertifizierung und die Testphase herkömmlicher Stahl-Composite-Verbindungen viel Zeit kosten. In Industrien, in denen Bauteile meist Einzelanfertigungen sind – etwa in der Schifffahrt, verzichtet man daher oft ganz auf den Einsatz von Verbundwerkstoffen und bleibt beim Stahl. Doch damit entgehen den Unternehmen auch die Vorteile der Composite. Sie sind leicht, haltbar und nahezu wartungsfrei. Beim Einsatz in Fahrzeugen reduziert sich nicht zuletzt der Treibstoffverbrauch.

Hybridgewebe hält bombenfest

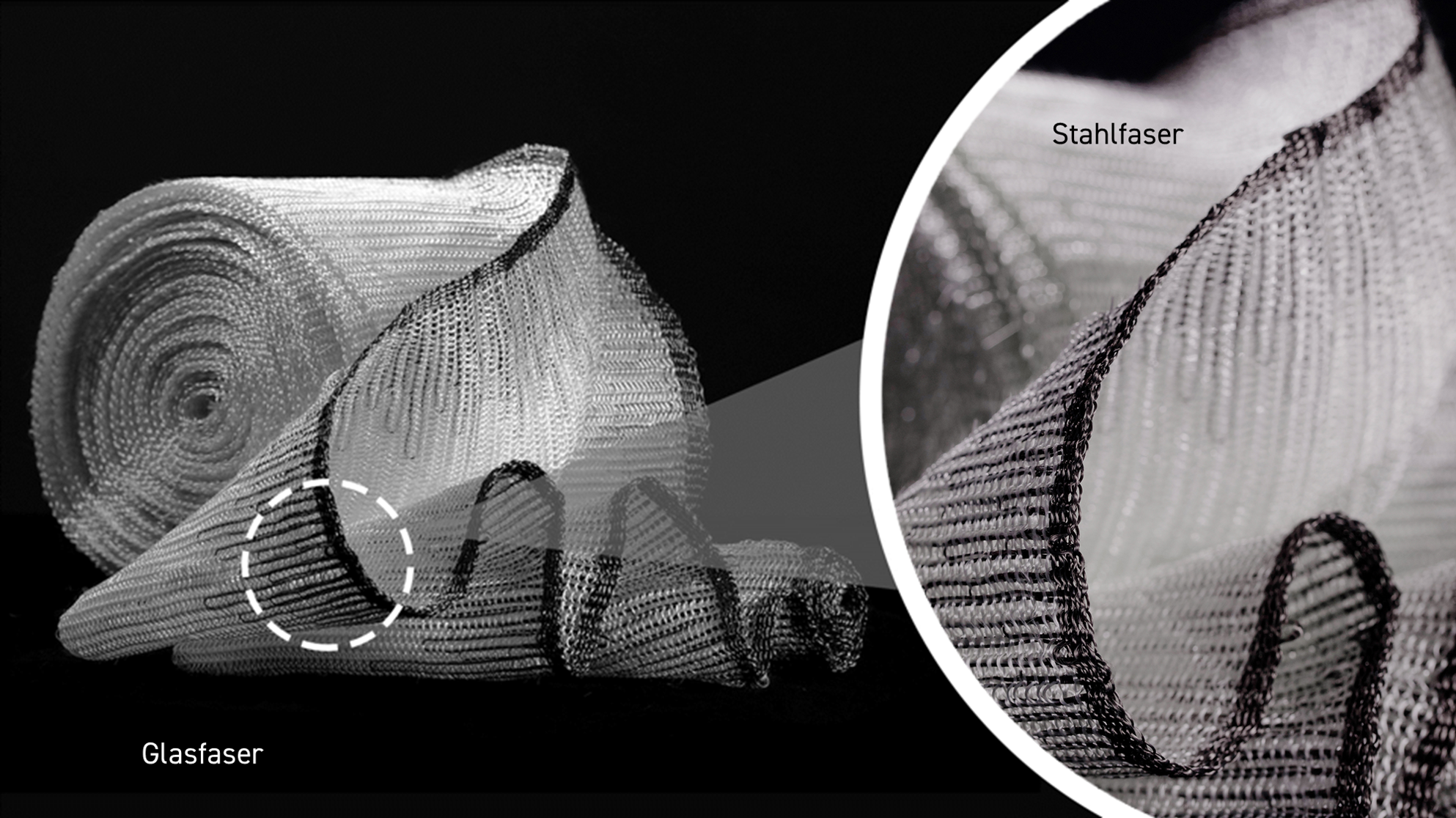

Fausst (Faserverbund-und- Stahl-Standardverbindung) nennen die Erfinder vom Center of Maritime Technologies (CMT) in Hamburg und von der Schweißtechnischen Lehr- und Versuchsanstalt Mecklenburg-Vorpommern ihre Neuentwicklung – die verblüffend einfach daherkommt. Fausst ist eine Art Kupplungsstück, das Metall und Composite miteinander verheiratet. Es besteht aus Glasfasern und Metallfasern, die mechanisch miteinander verwirkt sind, sodass ein Hybridgewebe entsteht.

Auf der einen Seite dieses Verbinders ragen die Glasfasern heraus, die fest in ein Leichtbauteil einlaminiert werden. Aus der anderen Seite ragen die Metallfasern heraus, die sich mit dem Metallbauteil verschweißen lassen. Damit ergibt sich eine sichere und feste Verbindung, die den Anforderungen des Automobil- und Schiffbaus sowie der Luft- und Raumfahrt genügen. Wie die Entwickler an Schiffskomponenten zeigen konnten, ist dieses Verfahren bis zu siebenmal schneller als die herkömmliche Verklebung. Zeit lässt sich vor allem bei der Vorbereitung der Bauteile und beim Fügeprozess sparen. So zeigten Experimente, dass das Fügen mit dem klassischen Klebeverfahren rund 38 Stunden, mit der Fausst-Technologie hingegen nur rund zwei Stunden dauerte.

Lösung für den Schiffbau und mehr

Wie die Entwickler mitteilen, war es ihr Ziel, eine hybride Verbindungstechnologie für unterschiedliche Anforderungen im Schiffbau zu entwickeln. Das haben sie geschafft. Wie Testreihen zeigen, haben sie zudem die Anforderungen aus der Industrie übererfüllt. Das liegt vor allem daran, dass sie im Vergleich zum Kleben auch klassische Schweißverfahren einsetzen, die extrem haltbar sind.

Mit ihrem Fausst-System zeigen die Kooperationspartner auch, welches Potential in textilen Werkstoffen steckt, wenn man diese mit anderen Werkstoffen kombiniert – und dass sich dadurch ganz neue Märkte wie der Schiffbau erschließen lassen. Zudem wird die Erfindung künftig dazu beitragen, die Kohlendioxid-Emissionen im Transportgewerbe zu verringern. Die Entwickler vertreiben ihr Fausst-System jetzt über die Hamburger Start-up-Firma Hyconnect.

Alles in allem ragte diese textile Erfindung aus der Fülle von Projekten hervor, die aus vielen verschiedenen Industrie-Branchen eingereicht worden waren. Der AiF war sie am Ende den ersten Preis wert. Sie vergibt den "Otto von Guericke-Preis" seit 1997 einmal im Jahr für herausragende Leistungen beziehungsweise Projekte, die durch das Programm „Industrielle Gemeinschaftsforschung“ (IGF) des Bundesministeriums für Wirtschaft und Energie (BMWi) gefördert werden. Mit dem IGF-Programm werden Forschungsprojekte im Bereich des Mittelstands unterstützt, in denen Unternehmen und Forscher gemeinsam Lösungen für ganz verschiedene Branchen und Einsatzgebiete entwickeln.

Finden Sie hier weitere interessante Inhalte