Die Situation

Rahmentragwerke werden in Fahrzeugen, Flugzeugen, Maschinen und Anlagen oder auch in der Architektur benötigt. Faserverstärkte Kunststoffe haben Leichtbauqualitäten, die ihren Einsatz in diesen Bereichen schon jetzt unverzichtbar machen. Ein breites Sortiment an FVK-Profilen steht schon lange zur Verfügung. Allerdings fehlt es noch an einer einfachen Möglichkeit, diese zu verbinden. Derzeit werden die nötigen Knotenelemente entweder aus Metall gefertigt oder müssen extrem aufwändig geschnitten, montiert, geklebt oder drapiert werden. Das ist zeit- und kostenintensiv.

Das Projekt

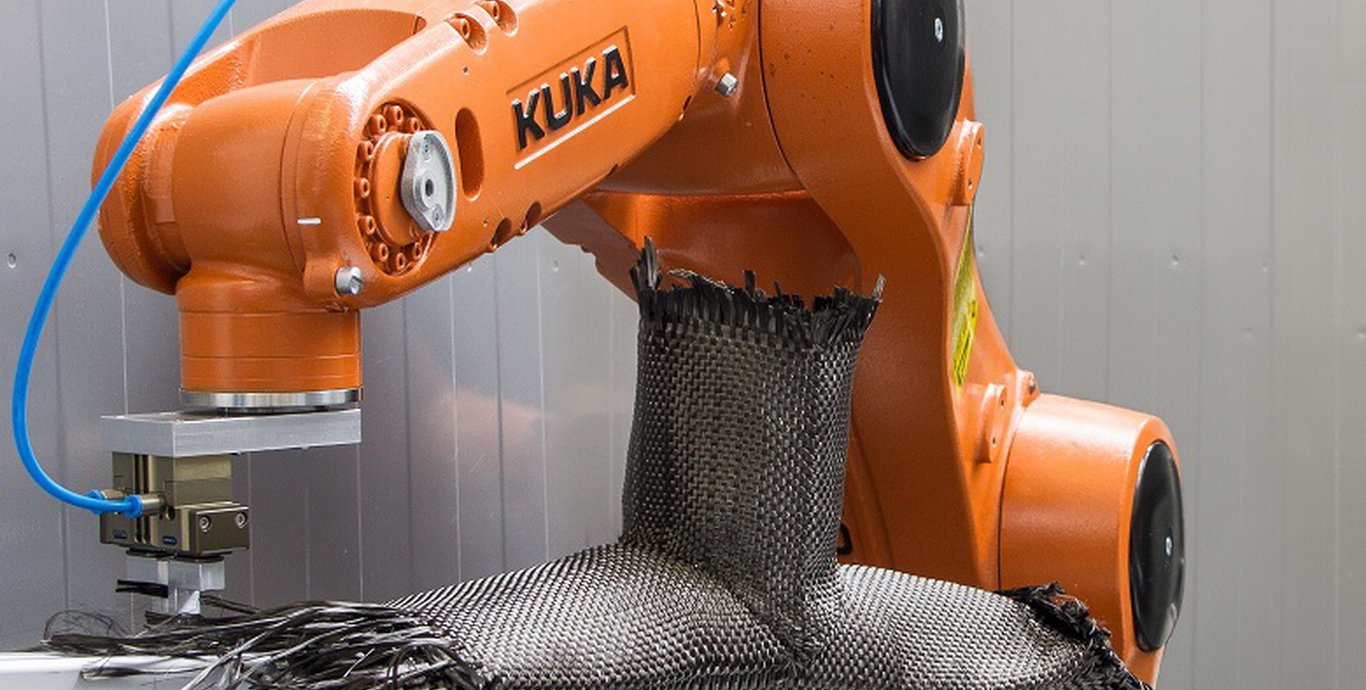

Am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) der TU Dresden wurde eine CAE-gestützte Prozesskette entwickelt, mit der die gewebten Rahmen in beliebigen Formen integral hergestellt werden können. Selbst hochkomplexe Geometrien, mit mehrfachen Abzweigungen und Winkeln größer als 90° in hoher Qualität sind zukünftig kein Problem mehr. Damit können in Kombination mit vorhandenen Profilen leichte und hochsteife Rahmentragwerke in Faserverbundbauweise für zahlreiche Industrieanwendungen bereitgestellt werden.

Für die breite Anwendung der neuen Technologie sind die Weiterentwicklung der Knotenstrukturen und die Erarbeitung eines neuen Verfahrens mit einer vollautomatisierten Prozesskette für die Herstellung hochkomplexer 3D-Preformen erforderlich.

Der Nutzen für den Mittelstand

Auf Basis der entwickelten Prozesskette, die in den Textilfirmen als One-Shot-Technologie umzusetzen ist, werden für die Bereiche Automobil-, Maschinen- und Sportgerätebau 3D-Knotenelementpreformen für einen effizienteren Leichtbau mit Materialeinsparungen (40 %) und hoher Kostenreduktion (50 %) bereitgestellt. „Neben der großen Geometrievielfalt lässt sich damit auch der Verschnitt reduzieren – wir rechnen mit 30 Prozent weniger Fertigungskosten“, sagt Dr. Gerald Hoffmann, Projektleiter am ITM.

Mit heute im Markt verfügbaren mehrschüssigen und mehrgängigen Bandwebmaschinen können die 3D-Knotenelement-Preformen in ca. 1 min gefertigt werden. Die Forschungsergebnisse leisten also auch einen erheblichen Beitrag zur Steigerung der Produktionsgeschwindigkeit um bis zu 40 % gegenüber dem herkömmlichen Herstellungsprozess.

Geht es nach den Dresdner Forschern, sollen von ihrer Grundlagenforschung künftig nicht nur Hersteller von Rahmentragwerken, Anlagen- und Maschinengestellen profitieren, sondern auch solche, die medizinische Implantate produzieren.

Die Ergebnisse sind Ausgangspunkt für die Initiierung neuer industrienaher Forschungsprojekte (z. B. IGF, BMBF, ZIM) auf dem Gebiet der lastgerechten Geometrieentwicklung von gewebten Leichtbaustrukturen und Prüfverfahren. Sie leisten einen Beitrag zum Wirtschaftswachstum, zur Ressourceneffizienz und Mobilität.

Ansprechpartner

Dr.-Ing. Gerald Hoffmann

gerald.hoffmann@tu-dresden.de

+49 351 463 35239

Fördergeber

Finanzielle Förderung über das Forschungskuratorium Textil als Mitglied der Arbeitsgemeinschaft industrieller Forschungseinrichtungen (AiF) aus Haushaltsmitteln des Bundesministeriums für Wirtschaft und Energie im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF)" 18805 BR.