Die Situation

Das ursprüngliche Konzept der Tuftingtechnik, mit einer Maschine und einer Einstellung einen einzigen Artikel zu produzieren, wird vom Markt zunehmend in Frage gestellt. Kunden verlangen heute mit Blick auf Teppiche und Bodenbeläge eine zunehmende Artikelvielfalt. Dies und die Tatsache, dass die Lauflängen der Beläge rückläufig sind, stellt die Produzenten vor die Herausforderung, die Fertigungskette möglichst flexibel zu gestalten. In Bezug auf unterschiedliche Musterungstechniken wie eine versetzte Nadelanordnung (staggered needle bar) oder versetzende Nadelbarre stellt sich die Frage, ob diese unterschiedlichen Techniken nicht in einer Maschine vereint werden können. Bislang werden hierzu unterschiedliche Maschinen benötigt bzw. ist dafür ein zeitintensiver Umbau der Maschine notwendig.

Das Projekt

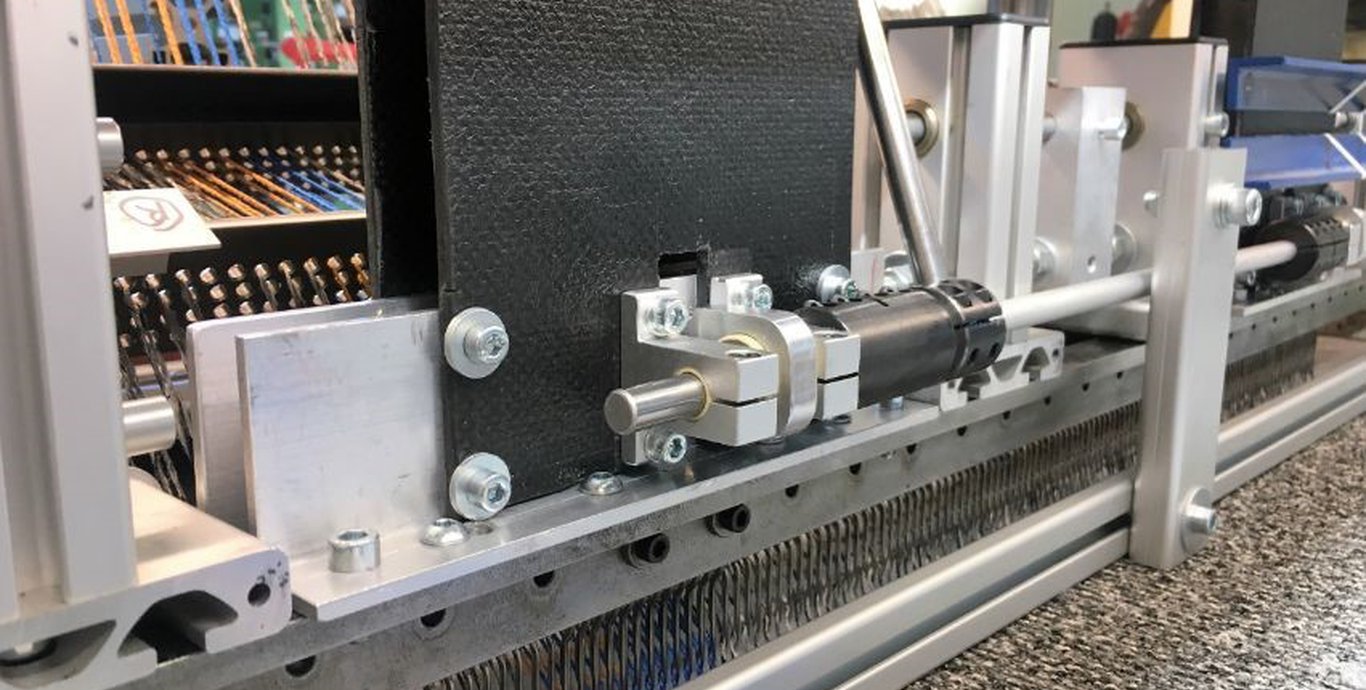

Der jetzt gefundene Lösungsansatz mit neuen Lagerungskonzepte durch Einsatz von Faserverbundwerkstoffen (FVW ) ermöglicht eine Nadelanordnung, bei der die Nadeln in einem definierten Bereich variabel zueinander positioniert werden können. Damit lassen sich während des laufenden Tuftens völlig neue Designmöglichkeiten schaffen. Mit dem Projekt "VarioStag" wurde ein Verfahren entwickelt, mit dem die Nadeln einer Tuftingmaschine ausgehend von einer einreihigen Anordnung in zwei geteilte Nadelreihen mit variablem Abstand überführt werden können.

Ein zentrales Element der neuen Technik ist ein flexibles Führungselement aus FVW. Dieses Element übernimmt die Führung und Lagerung einer geteilten Nadelbarre. Die Entwicklung des flexiblen Führungselements erfolgte in mehreren Iterationsschritten. An diesem Bauteil konnte gezeigt werden, dass Materialeigenschaften wie hochfest in die eine Richtung und gleichzeitig flexibel in die andere Richtung durch den Einsatz von Faserverbundwerkstoffen in einem Bauteil möglich sind. Auf einer modifizierten Pilottuftingmaschine wurde das Konzept einer geteilten Nadelbarre mit flexiblen Verbindungselementen aus FVW untersucht.

Der Nutzen für den Mittelstand

Die Besonderheit hierbei ist, dass die Verstellung des Nadelabstands im laufenden Betrieb der Maschine vorgenommen werden kann. Die mit der neuen Technik hergestellten Musterwaren zeigen eine präzise Anordnung der Polnoppen entsprechend vorgegebener Parameter in der Ware. Die Funktion des variablen Nadelabstands als neue Designmöglichkeit konnte an Musterwaren aufgezeigt werden.

Ansprechpartner

Dirk Hanuschik

dirk.hanuschik@tfi-aachen.de

+49 241 9679 145

Fördergeber

Finanzielle Förderung über das Forschungskuratorium Textil als Mitglied der Arbeitsgemeinschaft industrieller Forschungseinrichtungen (AiF) aus Haushaltsmitteln des Bundesministeriums für Wirtschaft und Energie im Rahmen des Programms zur Förderung der "Industriellen Gemeinschaftsforschung (IGF)" mit der Projektnummer 19049N.